La demande de composants électroniques augmente d'année en année et les entreprises coopèrent internationalement via différents modèles commerciaux. OEM (Original Equipment Manufacturer), ODM (Original Design Manufacturer) et JDM (Joint Design Manufacturer) sont différents acteurs de la chaine de valeur dans la fabrication industrielle de composants électroniques.

Grand-Tek possède sa propre ligne de production, fournit des services SMT et des équipements de tests. Nos process et produits sont qualitatifs et respectent les normes et règlementations internationales, permettant à nos client un gain de temps et des économies de coût de production.

Production SMT

Que signifie SMT?

La Technologie de Montage en Surface est une technique qui permet de monter des composants électroniques sur la PCB, carte de circuit imprimé. La pâte à souder est imprimée sur la PCB, diverse pièces SMD sont installées, puis ensuite refusionnées avec de l’air chaud pour combiner les composants sur la PCB. On obtient ensuite ce qu’on appelle une PCBA – Ensemble de carte de circuit imprimé. Ce processus peut être entièrement automatisé.

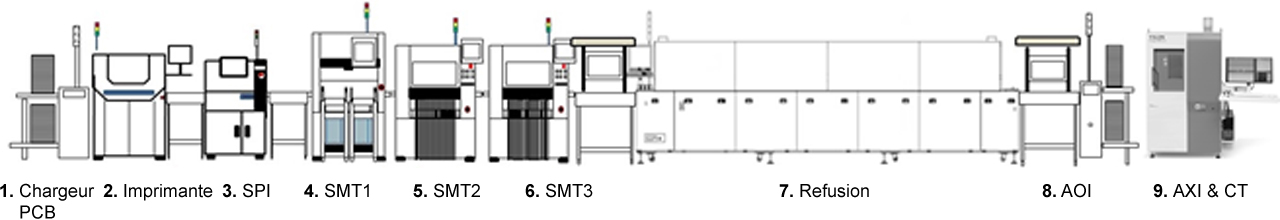

Processus de fabrication SMT

Étape 1. Chargeur de PCB : PCB placé automatiquement dans le rack de la machine d'impression à souder.

Étape 2. Machine d'impression : utilisée pour imprimer la pâte à souder sur une carte de circuit imprimé nue.

Étape 3. SPI : après l'impression de la pâte à souder, utilisée pour vérifier l'épaisseur, la surface et la distribution en volume de la pâte à souder imprimée sur le PCB

Étape 4-6. SMT 1, 2, 3… : Les composants de montage en surface (SMC) se placeront avec précision sur les pastilles PCB en déplaçant la tête de placement de la machine SMT.

Étape 7. Refusion : La soudure par refusion est un processus après le processus SMT dans les lignes SMT, qui est responsable de la fusion de la soudure collée entre les cartes de circuits imprimés et les composants, puis refroidie pour former la connexion électrique fiable.

Étape 8. AOI : dans les lignes de production SMT, les machines AOI (inspection optique automatisée) sont utilisées avant et après le soudage par refusion. Il est capable de détecter l'échec de placement des composants avant le soudage lors de l'inspection avant le soudage, ainsi que l'échec du soudage lors de l'inspection après le soudage.

Étape 9. AXI&CT : L'inspection automatisée par rayons X (AXI) utilise les rayons X comme source, au lieu de la lumière visible, pour inspecter automatiquement les éléments, qui sont généralement cachés à la vue. Et CT (Circuit Testing) est également une méthode de test qui aide à détecter les composants défectueux en utilisant une sonde électrique pour vérifier les composants à des points individuels.

Quels sont les avantages du SMT ?

- Moins de connecteurs internes.

- Assemblage en ligne plus facile, efficace et moins d’erreurs potentielles.

- Plus robuste, plus fiable.

Nos équipements

Assemblage

Circuit imprimé à capteur intelligent

L'application du câble de capteur nécessite l'intégration de PCBA dans le boîtier mécanique en plastique ou le processus de montage pour garantir la qualité IP67 pour une utilisation en extérieur.

Protection extérieure contre les surtensions et les surtensions

Power & Surge pour une application extérieure est nécessaire. La norme d'approbation et la certification mondiales pour la conformité à l'extérieur et à une large plage de températures peuvent être obtenues.

Dissipation thermique Mise en page

Un bon placement de la disposition empêche l'accumulation de chaleur dans le PCBA.

Modules FMC de télécommunication

Conception intégrée avec carte RF FMC avec solution thermique intégrée, telle que dissipateur thermique, tampon thermique, colle, etc.